超声波金属焊接为什么是新能源汽车的必需品

在决定金属连接方法时需要考虑许多因素,包括有形和无形特征。根据应用的不同,投资将根据连接设计、焊接材料、几何形状、尺寸和尺寸、环境影响以及给定产品所需的机械和电气完整性而有所不同。在一篇文章中我们不可能介绍所有的连接方式,因此我们将重点介绍汽车线束行业,以阐明压接、锡焊、超声波焊接、激光焊和电阻焊的差异。 在某些情况下,超声波焊接好像是唯一的解决方案,或者可能根本不可行。然而,无论在选择连接方法时考虑多少变量,超声波焊接似乎都比所有其他可行的工艺提供更好的长期回报。

在决定金属连接方法时需要考虑许多因素,包括有形和无形特征。根据应用的不同,投资将根据连接设计、焊接材料、几何形状、尺寸和尺寸、环境影响以及给定产品所需的机械和电气完整性而有所不同。在一篇文章中我们不可能介绍所有的连接方式,因此我们将重点介绍汽车线束行业,以阐明压接、锡焊、超声波焊接、激光焊和电阻焊的差异。

在某些情况下,超声波焊接好像是唯一的解决方案,或者可能根本不可行。然而,无论在选择连接方法时考虑多少变量,超声波焊接似乎都比所有其他可行的工艺提供更好的长期回报。

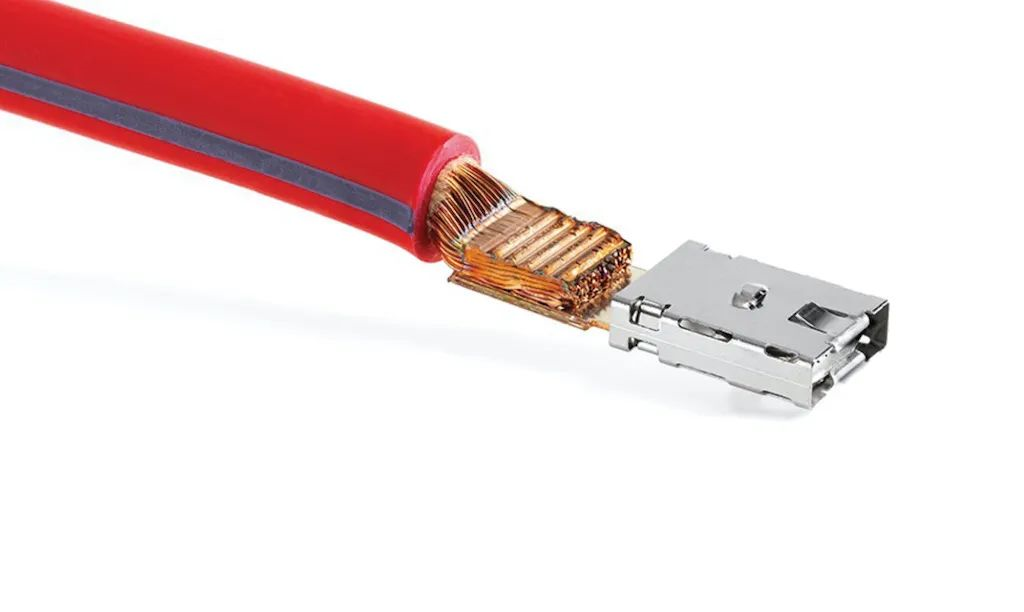

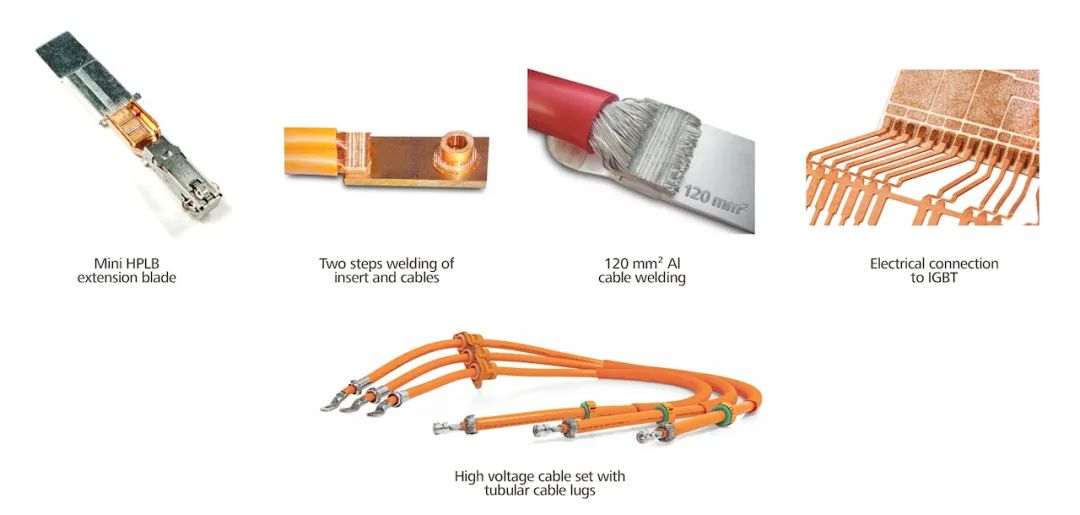

超声波金属焊接设备的初始投资相对于其他焊接工艺(例如电阻焊、压接以及机械连接)较高,但低于激光焊接设备。那么,为什么这项技术主导了线束制造,并成为电动汽车、混合动力汽车电池和配电系统的必需品呢?有色金属超声波焊接几十年来一直是一项经过验证的技术。然而,自 20 世纪 80 年代初以来,超声波金属焊接一直在汽车行业占据主导地位,汽车线束制造商是该技术的最大用户(图 1)。由于其效率和无与伦比的质量,超声波焊接几乎一出现就取代了所有汽车品牌的机械压接和电阻焊。由于电动汽车 (EV) 的增加,超声波焊接在汽车线束中的应用在过去十年中出现了更加快速的增长。

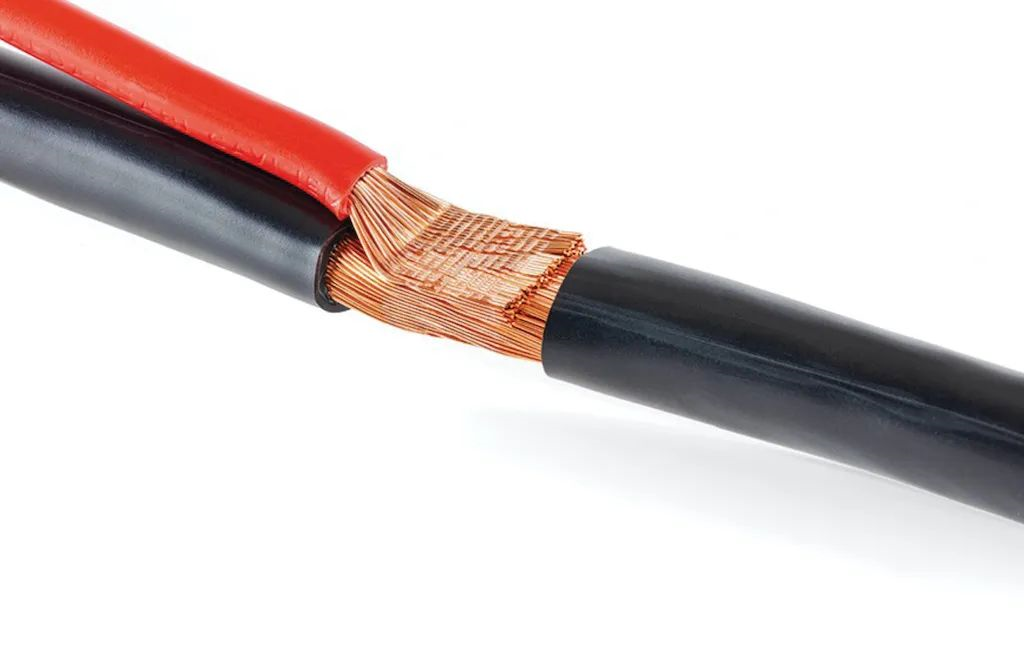

平均一辆车的一套线束包含 180 个超声波焊接接头,并且该数字随着车型年份的增加而增加。OEMs正在为汽车添加更多的电子功能,这需要更多的接头。接头和电线端子共同构成了一条又长又复杂的重型线束,用于控制整个车辆的整个电气系统。由于电线加工固有的劳动强度,电线拼接一直是线束制造的主要焦点。但是线束行业行业仍然采用压接或电阻焊来进行小电线压接或锡线拼接等应用。一般来说,超声波焊接对于镀锡零件或钢等硬质材料不可行。这就是电阻焊或激光焊选项变得可行的地方。但是,对于最近很火的铝材质,并且将铝焊接到另一种有色金属时,超声波焊接是最终选择。由于其冷熔焊接性质,铝可以牢固地焊接而不会熔化或受到热量的显着影响。超声波焊接的优点适用于铝、铜和镁等导热材料,而这些材料用电阻焊机和激光焊接起来可能很麻烦。超声波对于连接薄材料和厚材料也非常有用。

如果要求将热对材料性能的干扰降至最低,超声波通常是最佳的焊接工艺

电线拼接是评估当今线束制造中一些连接工艺的绝佳示例。在焊接成为可行的选择之前,制造商已经使用压接工艺多年。一些OEMs只是使用夹子将电线压接到接头中。有些还浸入焊锡槽中以确保电气完整性。其缺点是需要添加材料(许多不同尺寸的夹子)、专用压力机所需的空间、焊接技能的要求以及由于夹子和焊料产生的机械应力和热量对线束的影响。

因此,从电阻焊开始,然后是超声波焊接开始,电线的焊接变得非常需要。超声波金属焊接的冷熔性质、其在焊接前消除氧化的能力、异种金属的连接、极低的能耗以及使用一台机器和相同的通用工具焊接各种接头尺寸的能力,是使超声波金属丝接头成为全球可接受的工艺的令人信服的因素。线束制造商花了几年时间才熟悉该流程并采用该技术。有些从压接转向超声波焊接,有些在转向超声波焊接之前使用电阻焊。超声波焊接设备比其他连接方法具有优势,这些优势至今仍然存在。

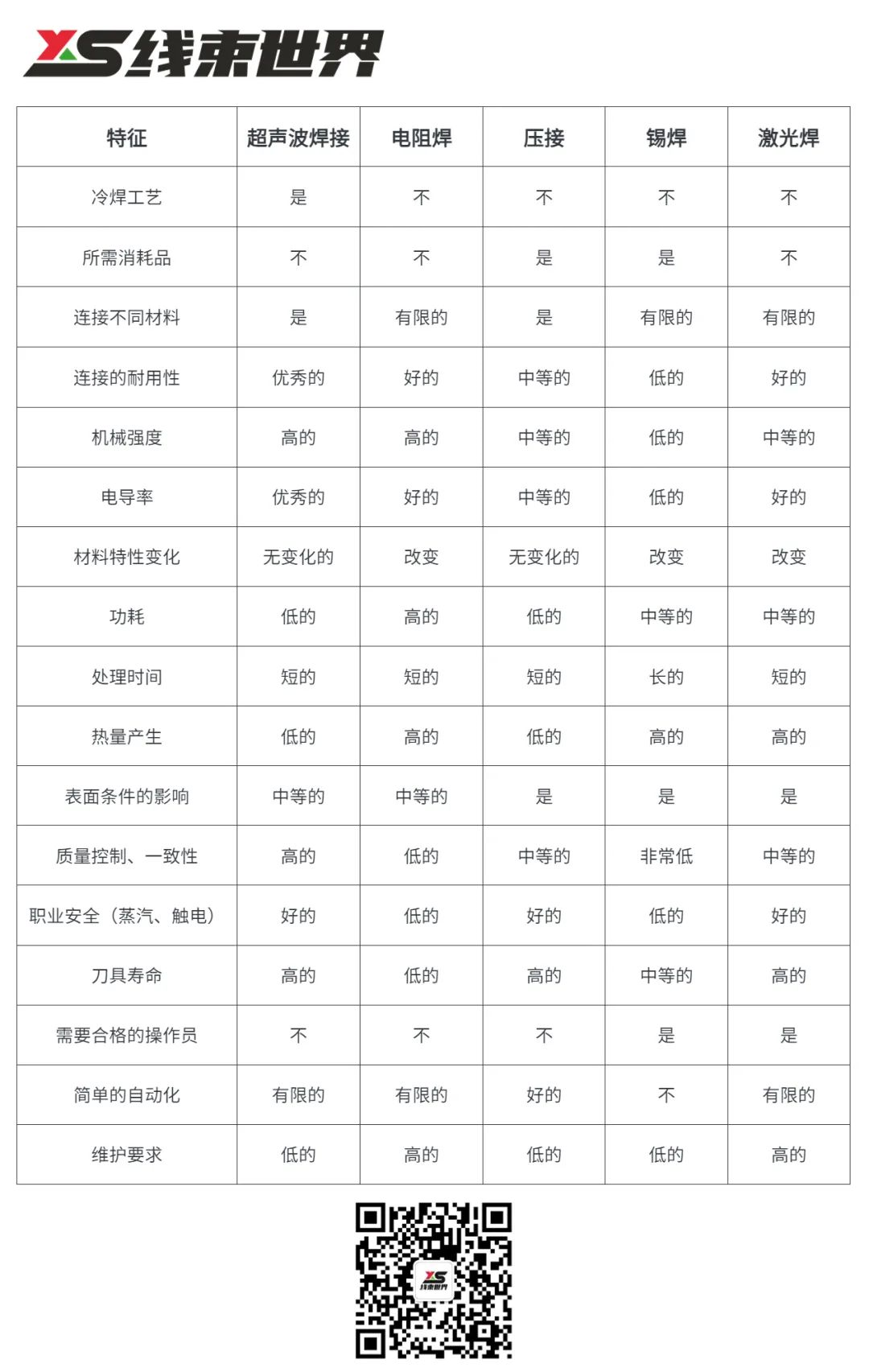

纵观过去 30 年焊接技术的发展,质量和可靠性始终是最终的决定因素。投资回报很容易证明是合理的——超声波焊接接头可以延长车辆的使用寿命。如今,下表(表 1)中的大多数功能都适用于其他金属焊接应用,例如电线到端子、端子到端子和母线。

表 1 显示了每种工艺的优点以及直接和间接的运营成本。在许多情况下,一种连接方法显然可能是更好的选择,甚至是唯一的选择。在多个连接选项之间做出决定时,请考虑下表中的功能。

每个接头的操作/维护成本必须同时进行验证,但质量是最优先考虑的。以下是选择连接方法时需要考虑的一些因素:

·初始投资及数量

·输出率

·耗材

·耗电量——超声波焊接需要电阻焊的5%

·额外的基础设施,例如水冷却、通风和额外的电力安装

·设备所需占地面积

·随着时间的推移而变化

·每个应用程序的设置时间

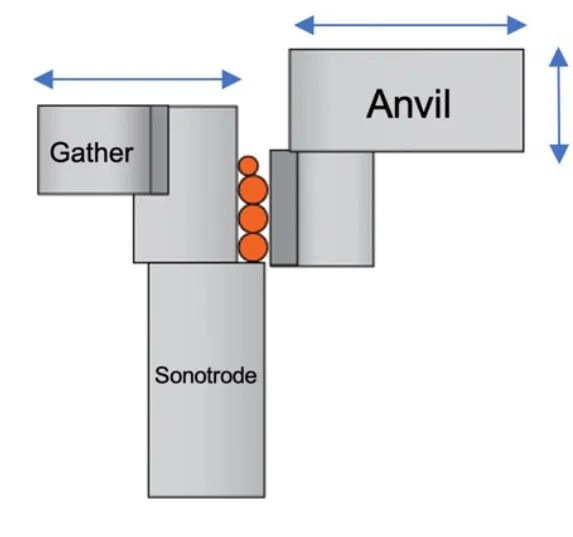

·模具寿命及其对质量的影响(图2)

图 2 – 用于超声波焊丝熔接的工具(通常超过 200000 个焊缝)

超声波金属焊接的优点

·低温工艺不影响材料性能

·适用于多种有色金属材料的纯冶金结合剂

·具有焊接异种材料的能力

·没有接头夹或焊料等消耗材料

·环保工艺

·一致的焊接质量、机械和电气性能

·快速的循环时间

·人机界面友好

·无烟雾或铅等化学物质,确保操作员安全

·过程

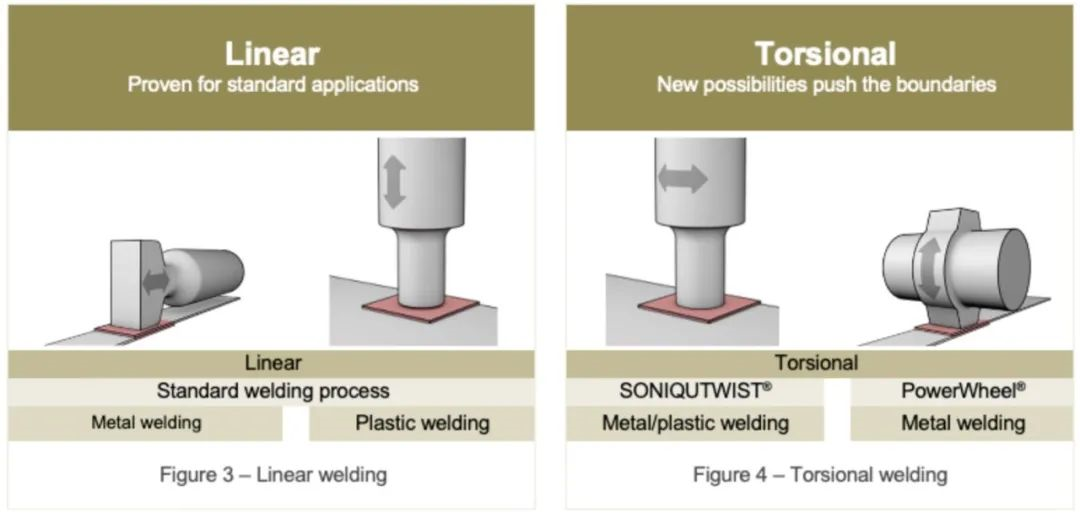

超声波焊接方法有金属和塑料两种。线性焊接是设备制造商更常用的技术,也是电线拼接的标准(图 3)。扭转焊接技术可用于线性焊接的大多数常见应用。然而,由于其独特的功能,它在应用的几何形状和温和的工艺方面具有一定的优势,从而在市场上获得更广泛的应用。事实上,有该技术有时被发现是电动汽车电池制造商和高压电缆焊接的唯一解决方案(图 4)。扭转超声波焊接被证明是更优越的方法的其他示例包括母线、3D 端子和集成栅极双极晶体管 (IGBT)。

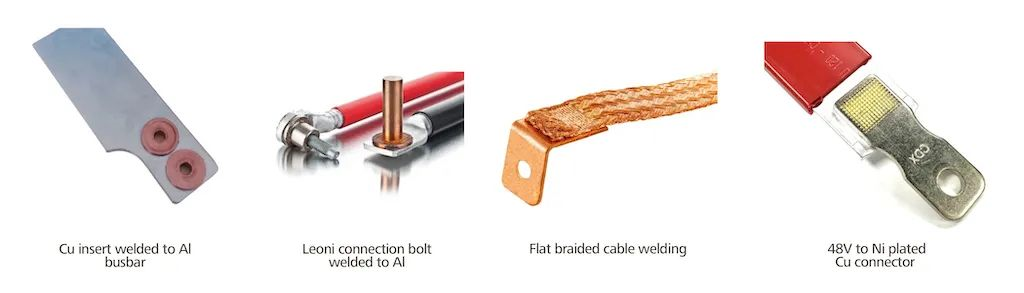

当前超声波焊接电动汽车应用示例

工作原理:

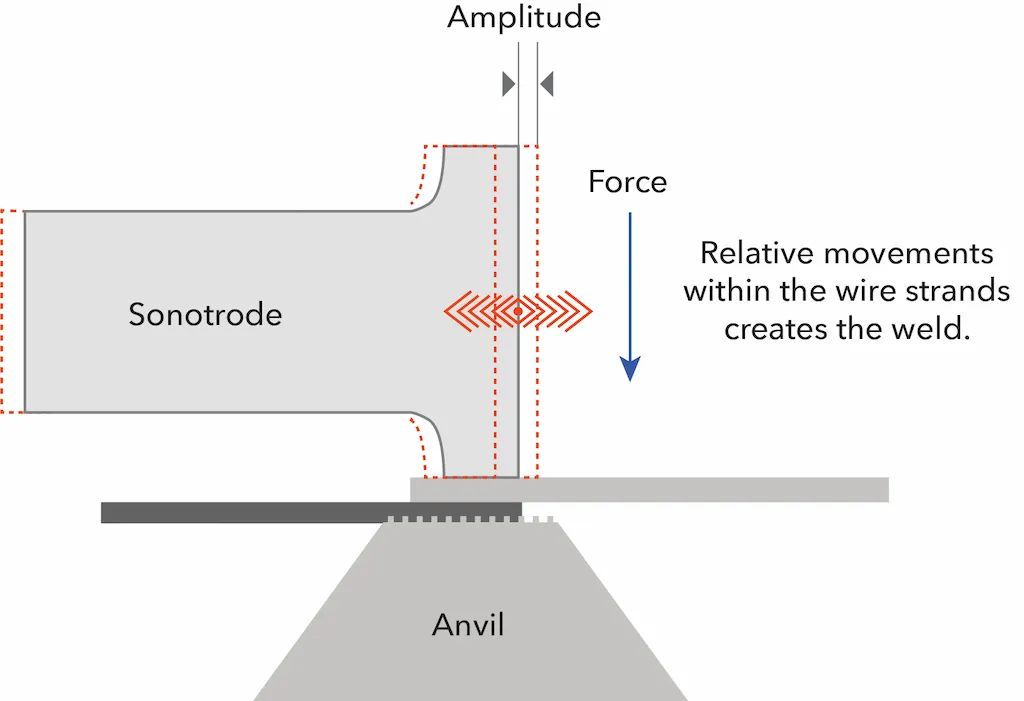

电线堆叠在振动/振荡工具(超声波发生器)和砧块之间。在通过砧施加静力之前,它们被限制在预定的空间内。随着振荡的发生,金属表面升温并塑化,并且股丝通过分子水平的相互混合而粘合在一起(图 6)。其结果是形成具有细晶结构的连续焊缝,类似于冷加工金属的结构。整个过程非常快,焊接通常在不到一秒的时间内完成。

当今使用的最常见的熔接机在 20KHz 频率的机械振动下运行。力下的振动会驱散所有污染物并开始冷摩擦焊接,直至焊接完成。由于焊接界面的摩擦力,焊接材料的温升小于30%。因此,不存在使焊缝过渡区域中的线束变脆的线材硬化。这是相对于电阻焊的众多优点之一,电阻焊经常熔化材料以形成熔核。

基本焊接参数和变量

实践证明,超声波焊丝焊接具有高质量和安全性。由于可以针对每种应用调整和监控焊接参数,因此现在可以在工业 4.0 环境中实现。

焊接参数:

除了始终预先确定的焊接工具和尺寸的条件外,还需要设置四个焊接参数。这些参数通常由机器控制器给出的默认值建立,以开始焊接质量的鉴定。

·焊缝宽度:由机器设置

·焊接能量:完成焊接所需的固定瓦秒数

·振幅:可调节至超声波发生器 100% 能力的振荡

·力-压力设置:设置焊接力

质量变量:

为了在使用固定能量焊接时控制过程以获得最佳质量,需要测量以下变量并将其与机器或用户确定的允许上限和下限进行比较。

·焊接时间(焊接持续时间)

·超声波启动前的压实高度

·最终焊缝高度

·消耗功率

稳定的生产和数据完整性

超声波金属焊接对于线束组件的各个方面来说都是至关重要的工艺,因为它能够提供可靠的粘合以满足所有低和高载流特性。因此,各个公司制定了某些标准和规范。用于超声波电线接合和端接的 USCAR 45 和 38 是一些示例,以及可应用于市场上大多数工业产品的其他规格。

在当今电动汽车电池和高压连接系统的快速发展中,需要快速响应并提供可靠的连接解决方案。产品工程师必须在设计和开发阶段选择连接技术。这需要焊接解决方案提供商和产品设计师之间进行沟通,以加快流程,并为原型设计和初始产品测试准备好所有工具。

随着超声波焊接知识的增长,越来越多的应用程序被设计来配合其当前的功能。