CIS制造工艺回顾与展望

CMOS图像传感器由于能够集成到具有高图像质量的智能手机中,因而正经历着巨大的增长。图像传感器发展的主要贡献之一是其制造工艺的创新。本文详细回顾了CMOS图像传感器的不同制造工艺及其对智能手机图像质量的影响。讨论了使用硅通孔和Cu-Cu混合键合等技术制造CMOS图像传感器及其实验结果。光电二极管和像素晶体管的双层结构采用了3D顺序集成,在制造过程中,晶圆一个接一个地结合在一起。本文给出了前两种制造工艺的电学特性和可靠性测试结果,并讨论了两层结构在像素性能(如转换增益、量子效率、全阱容量和动态范围)方面的改进。

CMOS图像传感器由于能够集成到具有高图像质量的智能手机中,因而正经历着巨大的增长。图像传感器发展的主要贡献之一是其制造工艺的创新。本文详细回顾了CMOS图像传感器的不同制造工艺及其对智能手机图像质量的影响。讨论了使用硅通孔和Cu-Cu混合键合等技术制造CMOS图像传感器及其实验结果。光电二极管和像素晶体管的双层结构采用了3D顺序集成,在制造过程中,晶圆一个接一个地结合在一起。本文给出了前两种制造工艺的电学特性和可靠性测试结果,并讨论了两层结构在像素性能(如转换增益、量子效率、全阱容量和动态范围)方面的改进。

介 绍

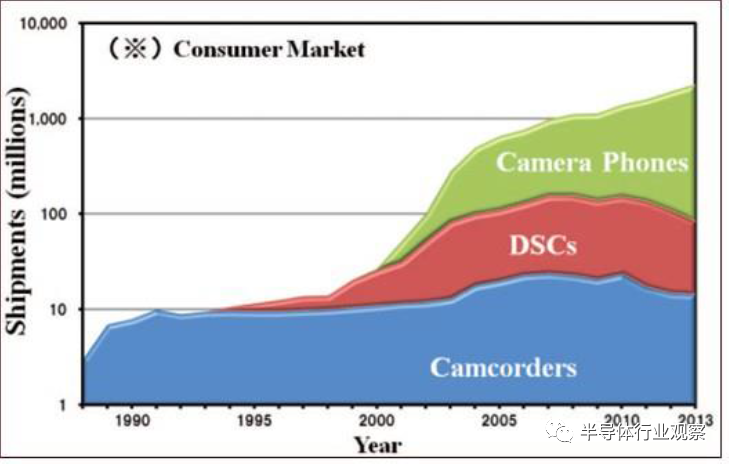

图1 年出货量

照相机自19世纪以来有着悠久的历史。第一台数码相机原型于1973年在贝尔实验室制造,它是基于一种名为电荷耦合器件(CCD)的图像传感器。后来,第一台商用数码相机——基于MOS传感器的Cromemco Cyclops于1975年问世。这台相机没有自己的永久存储器,必须连接到计算机才能查看图像。图2显示了Cyclops拍摄的32x32像素的图像。

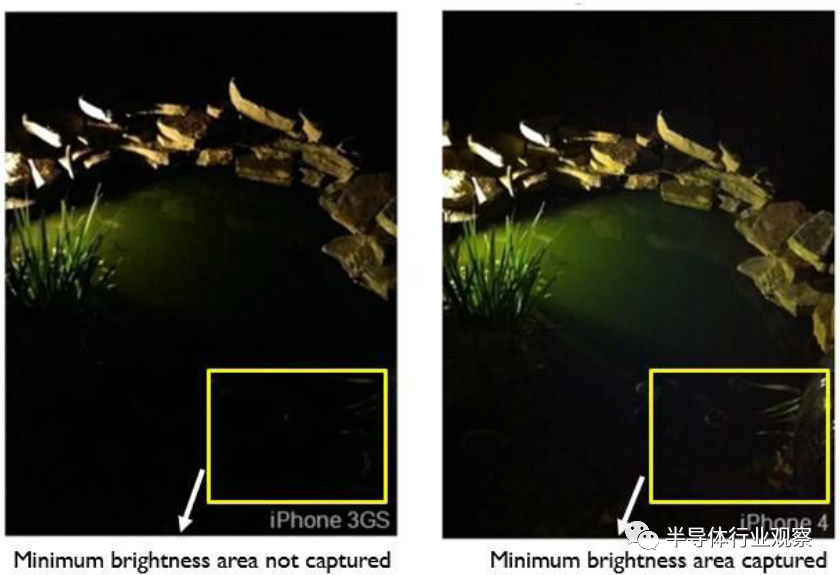

目前大多数智能手机摄像头都是基于CMOS图像传感器(CIS)技术。自1993年喷气推进实验室发明以来,这些行业开始在智能手机摄像头上采用CIS技术。从那时起,由于CIS制造工艺的发展,智能手机图片的图像质量大大提高。这一点从图3中看出,图3显示了十多年前iPhone(带CIS)拍摄的图像。图片质量的提高以iPhone 4(2010)和iPhone 3GS(2009)以最小亮度拍摄的黄色框为标志。CIS的最新进展可以从iPhone 14(2022)拍摄的照片中看到,这张照片是在黑暗的天空中拍摄的,如图4所示。从图3和图4的图像对比中不难看出,CIS的增长及其在智能手机行业的贡献显而易见。

图3 2009年iPhone3GS(左)

和2004年iPhone4(右)拍摄的图像

图4 2022年iPhone14拍摄的图像

图4 2022年iPhone14拍摄的图像

CIS的工作原理

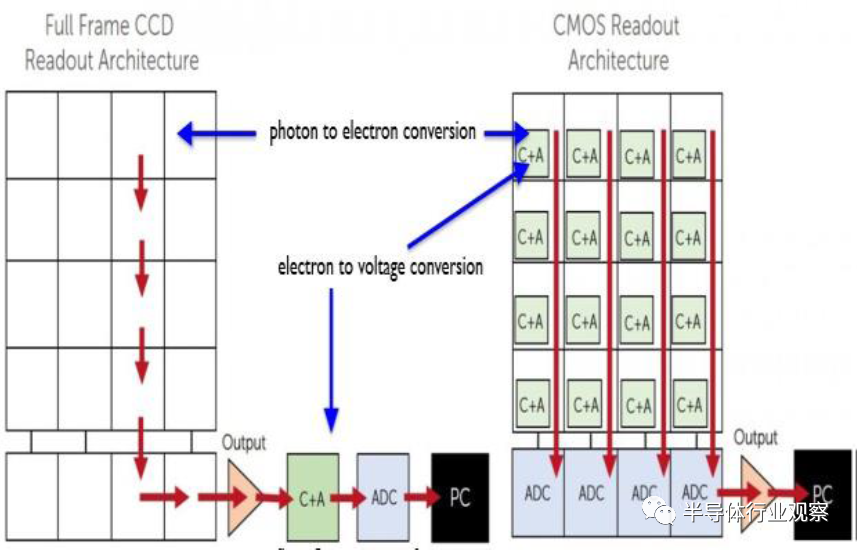

CCD和CIS工作原理的比较如图5所示。CCD和CIS都由像素阵列组成。每个像素由CCD中的光电二极管和电极以及CIS中的光电二极体和晶体管组成。在CCD中,当光子撞击光电二极管时,它们被转换为电子,然后电子从一个像素转移到另一个像素,最后转移到寄存器,在那里它们被转换成电压并放大。与CCD相反,在CIS像素中,在像素本身中获得电压信息,随后,使用来自所有像素的垂直或水平条同时读取电压。一些CIS在芯片本身上具有ADC,并且传感器的输出已经被数字化。由于CIS中的信息读出速度更快,信息损失最小,功耗低,因此在过去的十年中,它们已经取代了CCD。

图5 CCD和CIS的工作原理

CIS的演变

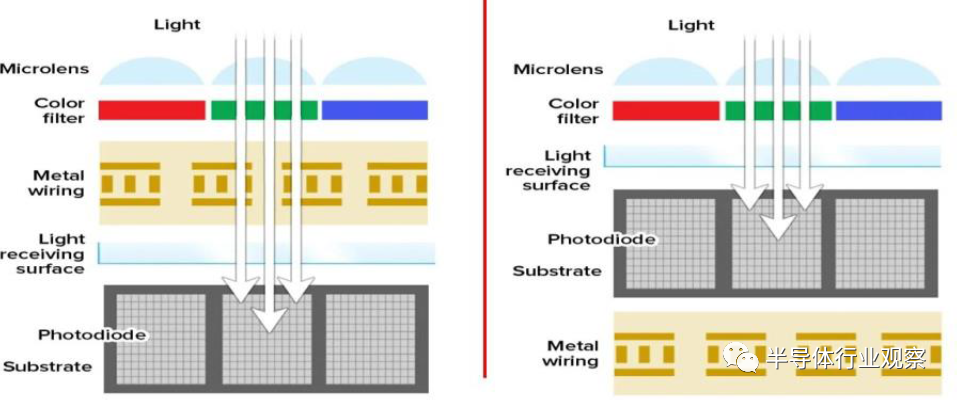

图6 前照式和背照式的CMOS图像传感器的比较

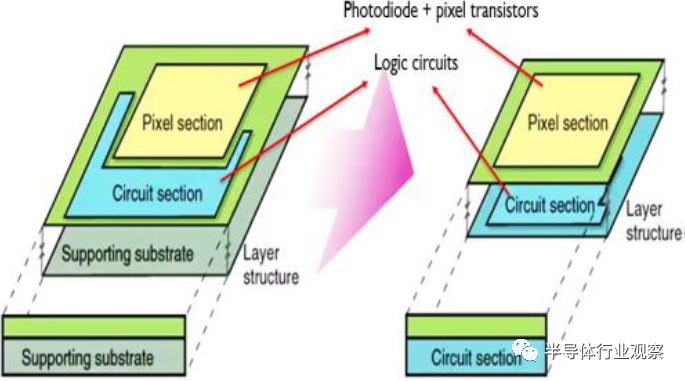

继背照式传感器之后,学者们提出了堆叠像素和逻辑电方面的改进想法,以减小传感器在X和Y方向上的尺寸。图7显示了传统BI-CIS的三维视图(左),其中传感器的像素和逻辑电路共享同一基板和堆叠传感器(右),包含光电二极管的像素部分被放置在顶部,逻辑电路被移动到支撑基板上的架构的底部。这被称为堆叠背照CMOS图像传感器,由索尼公司于2012年提出。

图7 传统BI-CIS(左)与堆叠式BI-CIS

图7 传统BI-CIS(左)与堆叠式BI-CIS

本文介绍了业界进行的各种研究工作,并展示了堆叠背照CMOS图像传感器(BI-CIS)的一些改进。研究工作的重点是探索堆叠传感器的各种制造工艺,并改进光电二极管的不同性能指标。这些进步对CMOS图像传感器的发展至关重要,因为它们反过来又为智能手机行业做出了贡献。

使用硅通孔的堆叠BI-CIS

(研究者:H. Tsugawa等, 2017)

滚动快门失真是智能手机和专业数码相机中常见的现象。当要拍摄的感兴趣对象以大于传感器速度的速度移动并且帧的底部比帧的顶部晚被捕获时,这种图像失真就会发生。这种滞后会造成图像失真,数码相机中的机械快门通过仅将传感器暴露于传感器可以处理的特定时间帧来克服这个问题。但是,机械快门不能用于智能手机以减少图像失真。探索减少智能手机CIS中图像失真的研究是本文所讨论的研究工作背后的动机。

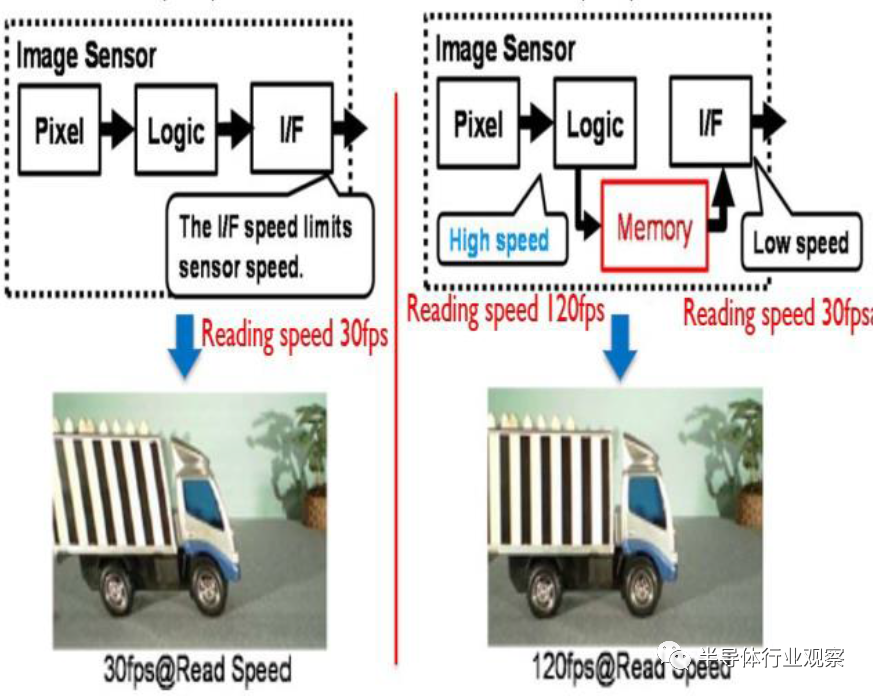

研究表明,CMOS传感器中的图像失真是由传感器结构的输出接口处的低读取速度引起的。如图8所示,在传统的堆叠CIS中,来自像素层的图像信息通过DRAM层到达逻辑电路,并以串行方式离开输出接口(I/F)。即使像素部分能够捕获整个图像,接口也只能串行地读出信息。与像素端相比,这导致I/F处的读取速度延迟,从而导致失真。为了消除失真,添加一个临时存储器来存储像素信息似乎是一个可行的解决方案。但是,这意味着像素大小正在增加,从而影响图像分辨率。

图8 不带DRAM(左)和

带DRAM(右)的堆叠BI-CIS

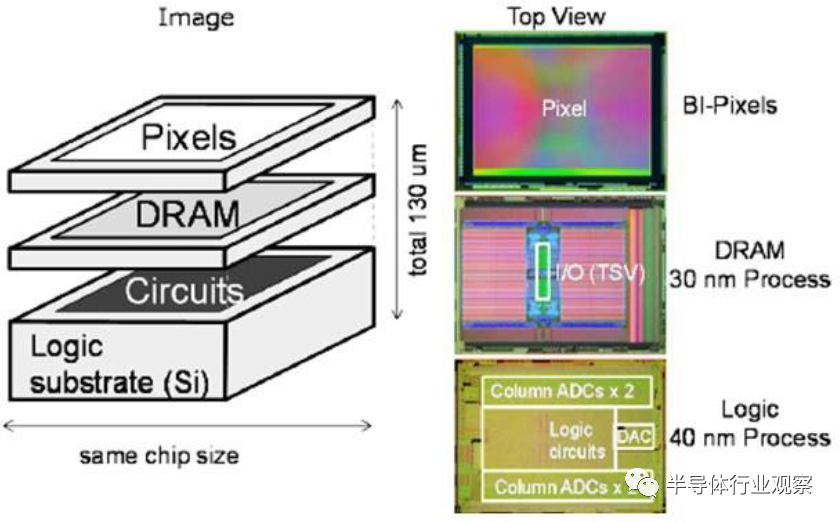

通过改变图像传感器架构中的数据流而不是像素,能够改善I/F处的图像失真。在逻辑层和I/F层之间添加了1Gbit DRAM存储器层,图9显示了3层像素/DRAM/逻辑配置。像素的输出通过DRAM到达逻辑层,然后来自逻辑层的数据暂时存储在DRAM层中,直到I/F准备好读取信息。需要注意的是,在像素侧读取速度增加到120fps,而在I/F处读取速度保持在30fps,这与没有DRAM的情况相同。在像素输出处添加DRAM层和120fps的读取速度在很大程度上减少了最终图像中的滚动快门失真效应。

图9 三层像素/DRAM/逻辑CIS的结构

使用硅通孔的堆叠BI-CIS的结构

硅通孔工艺流程

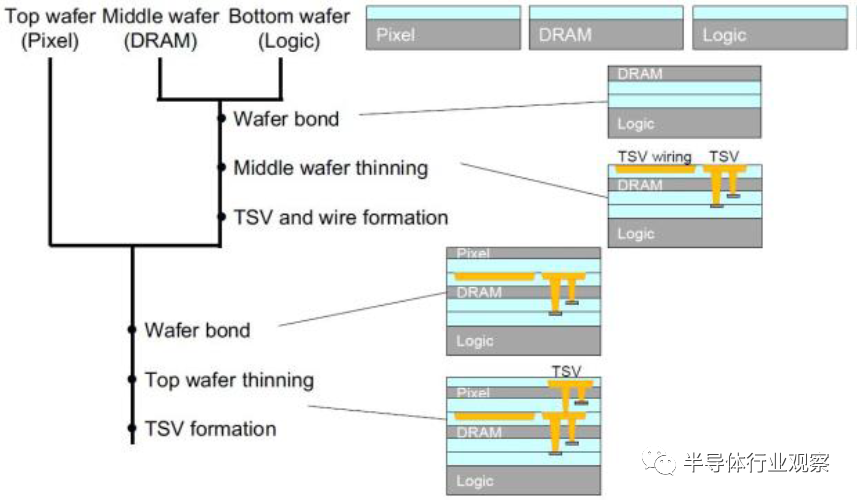

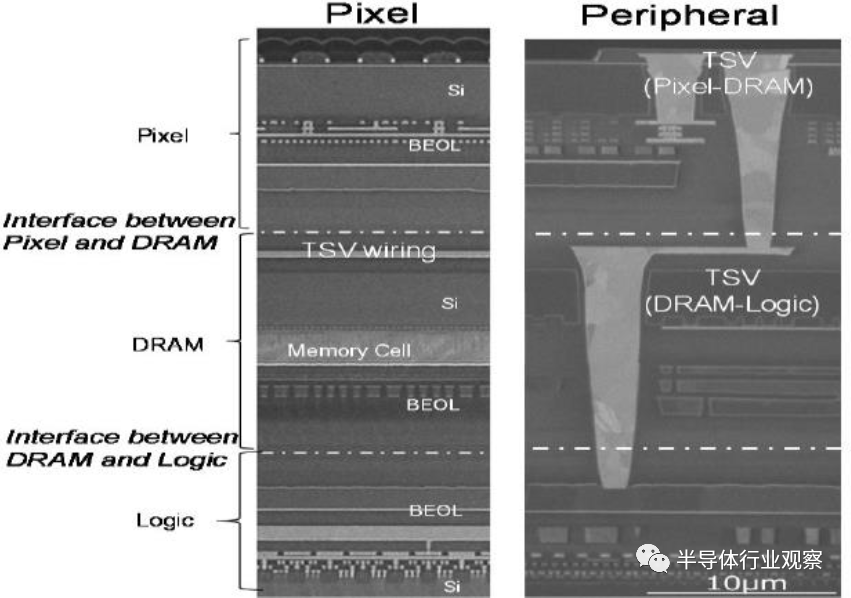

3层堆叠CIS的工艺流程如图10所示。制造过程从晶圆的并行处理开始,每个晶圆都单独连接到各自的基板上。DRAM被翻转接合到逻辑基板的表面。在键合之后,DRAM衬底被减薄至约3μm。然后,形成下部TSV和连接两个基板的金属布线。随后,将像素基板翻转并结合到已经堆叠的DRAM/逻辑基板,然后制作上部TSV以将像素基板连接到堆叠的其余部分。

图10 使用TSV的3层堆叠CIS的工艺流程

使用测试模块进行实验验证

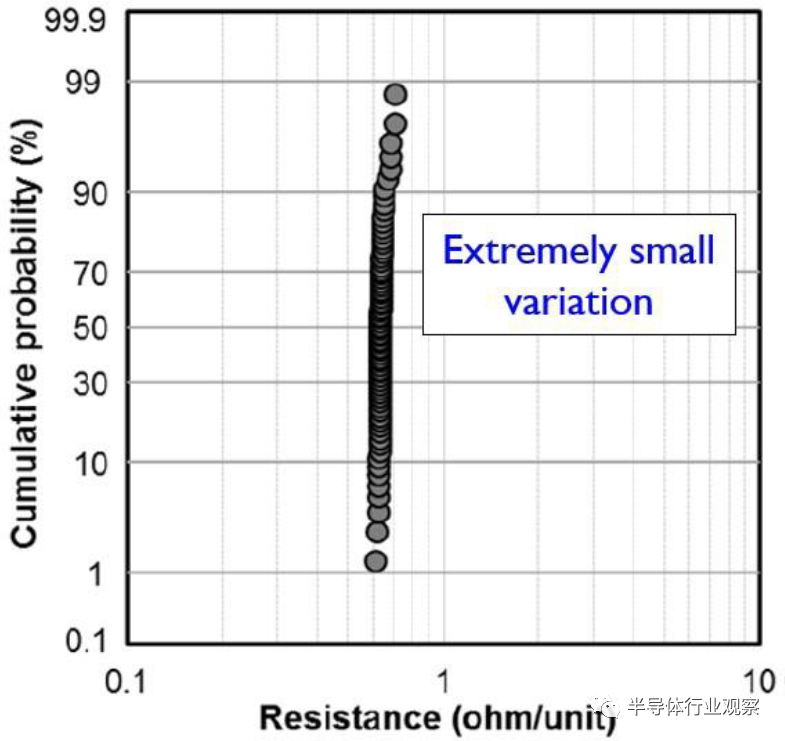

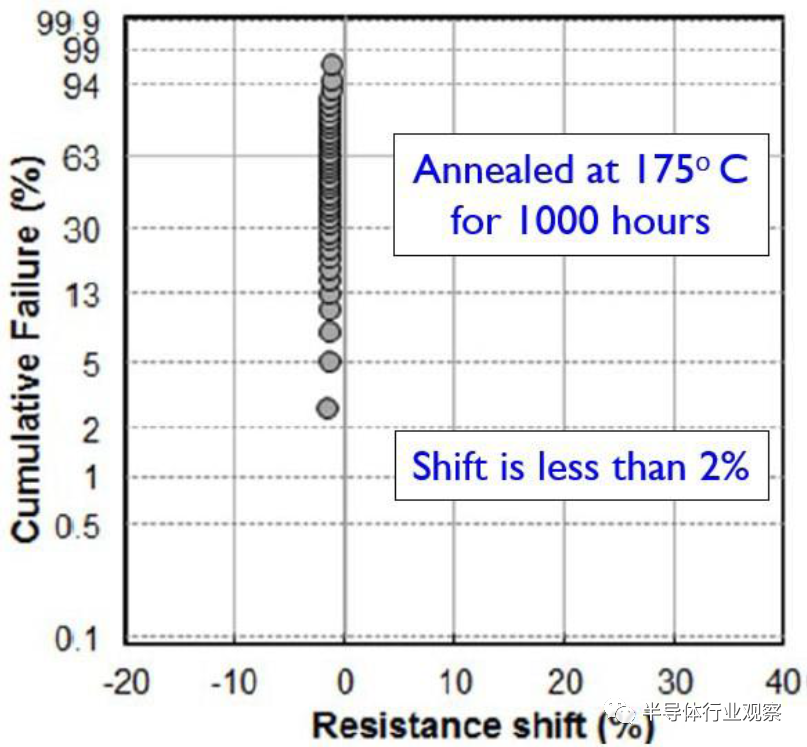

图11 TSV电阻累积图

图12 TSV应力迁移试验

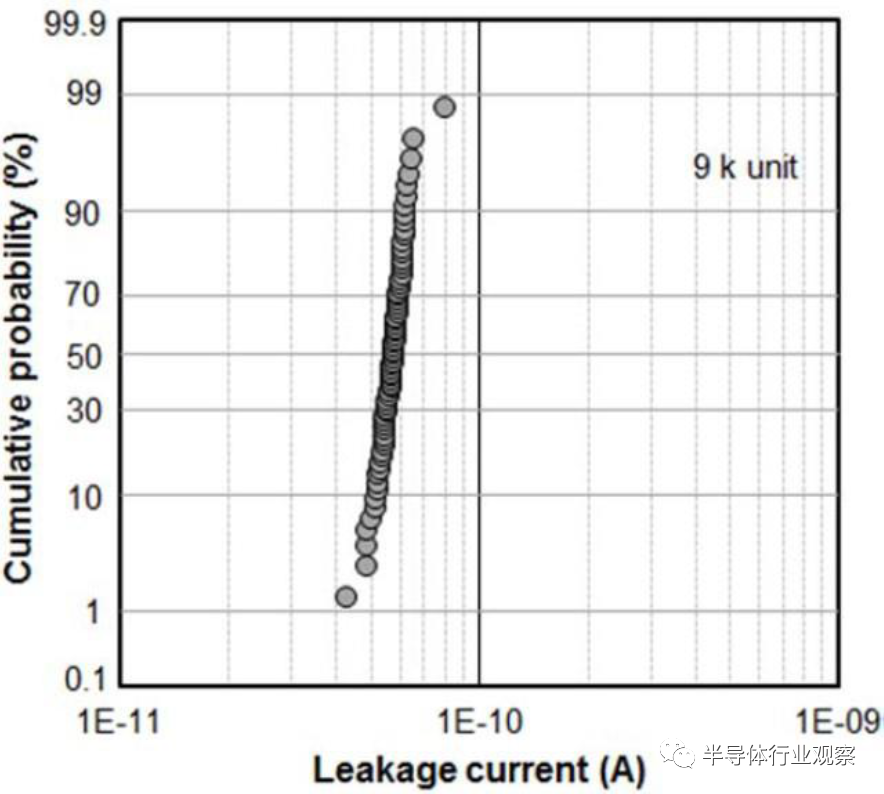

图13 TSV漏电流

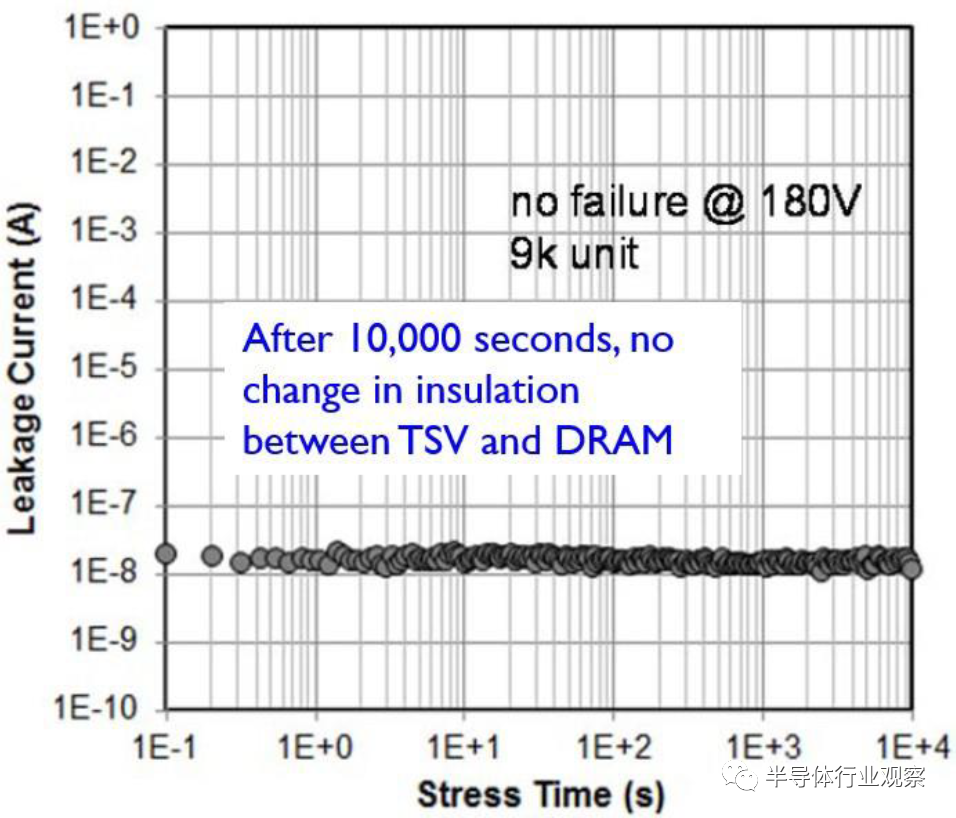

电介质在长时间暴露于高电场中时会受到损坏并形成导电路径。因此,通过在DRAM和TSV之间长时间施加180V,在测试模块上进行了时间相关电介质击穿(TDDB)测试。10000秒后,研究者得出结论,击穿明显减少,这意味着DRAM衬底和TSV之间的绝缘性能足够,如图14展示了在300mm测试模块上进行的实验测试。

图14 TSV TDDB测试

三层像素/DRAM/逻辑芯片的研制

图15 制造的3层堆叠BI-CIS芯片的横截面

尽管在像素/逻辑堆栈中添加了第三层DRAM,但研究者获得了与没有DRAM的2层芯片相同的厚度。作为接合工艺的一部分,衬底通常被减薄,减薄后DRAM衬底的最终厚度为3μm。所制造的像素/DRAM/逻辑堆叠BI-CMOS芯片厚度为130μm,像素为1930万,像素大小为1.22μm x 1.22μm,在输出接口处的传输速率为30fps。

使用Cu-Cu混合键合的堆叠BI CIS

(研究者:Y. Kagawa等,2018)

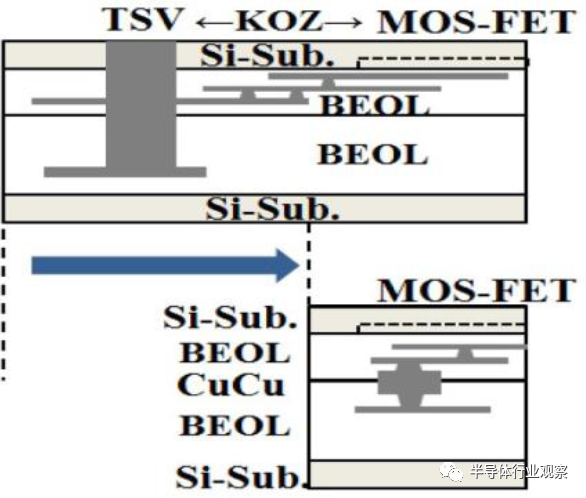

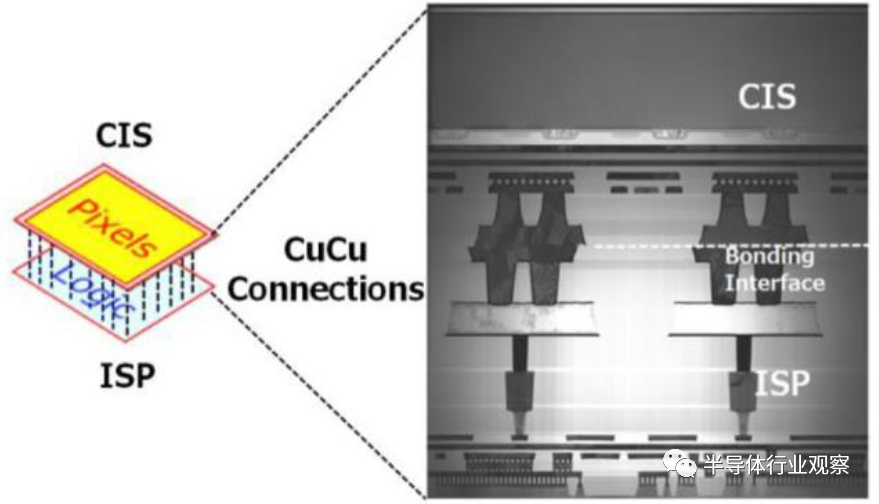

本研究中,研究者采用Cu-Cu混合键合技术制备了叠层BI-CIS。TSV提供衬底之间的混合键合电连接,衬底通过Cu-Cu金属连接电键合,同时通过层间电介质(ILD)物理键合。TSV与Cu-Cu混合键合相比几乎没有缺点:

TSV需要一种称为深硅蚀刻机的特殊制造设备。

TSV的制造需要其周围的隔离区(KOZ),这是需要没有任何电路的间隙区域。这限制了电路设计者可用于电路设计的区域。

TSV仅提供基板之间的电连接。

TSV和Cu-Cu键合的比较如图16所示。值得注意的是,与TSV相比,Cu-Cu混合键合技术需要更少的空间和简化的制造工艺,使其成为理想的选择。它们还为电路设计者提供了更大的设计灵活性。

图16 TSV(顶部)和Cu-Cu混合键合(底部)的比较(Cu-Cu键合的芯片尺寸显著减小)

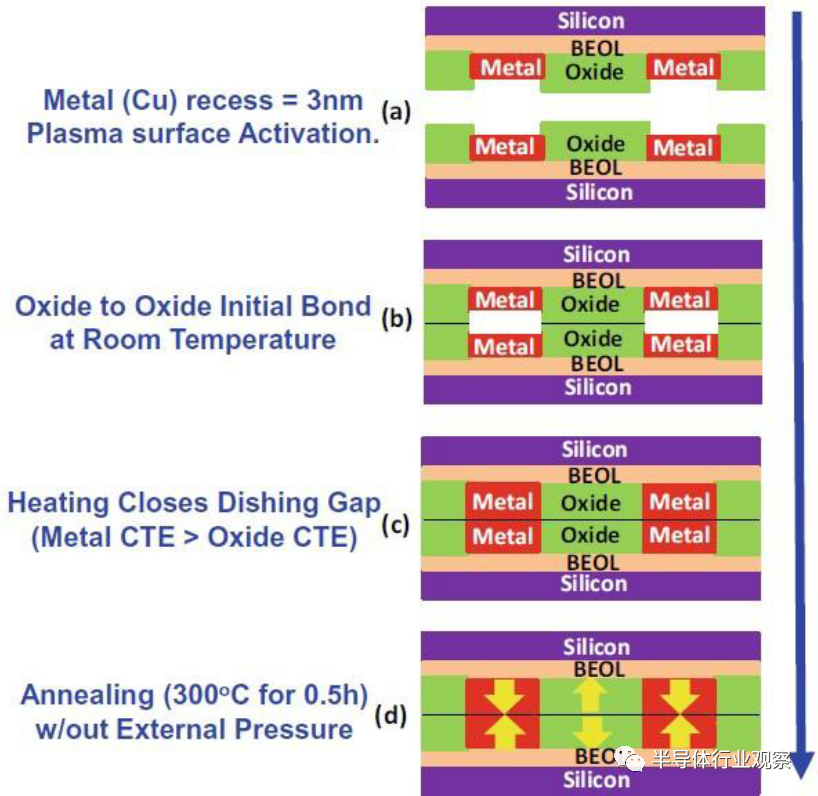

Cu-Cu混合键合的工艺流程

图17 Cu-Cu混合键合工艺流程

CMP在获得介电粗糙度和金属凹陷方面起着至关重要的作用。在标准的Cu-Cu键合工艺中,铜焊盘是凹陷的。本研究采用了可控CMP工艺,有意使铜焊盘突出,并控制其键合精度。

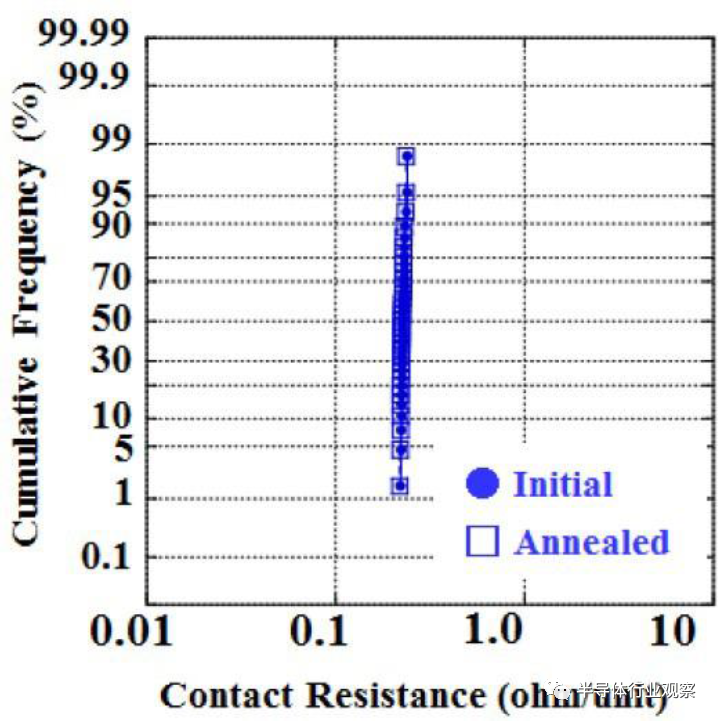

使用测试模块进行实验验证

图18 Cu-Cu互连电阻的测量值

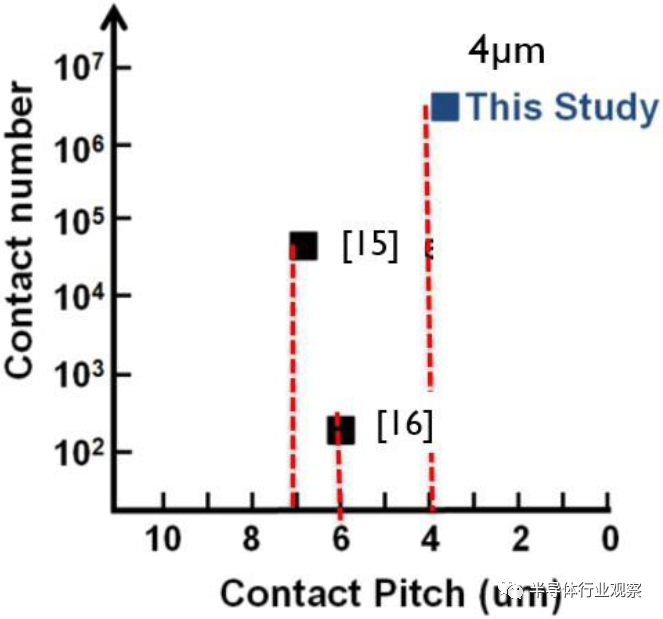

图19 触点数量与间距的基准

Cu-Cu混合键合的堆叠BI-CIS的制备

图20 使用Cu-Cu混合键合的堆叠BI-CIS的横截面

在基于Cu-Cu混合键合的堆叠式BI-CMOS芯片中,实现了4μm的低接触间距,这在制造设计灵活性增强的小型图像传感器芯片方面发挥了重要作用。制作的芯片分辨率为2250万像素,像素大小为1μm x 1μm。

堆叠双层BI-CIS

(研究者K.Zaitsu等,2022)

几十年来,各行业一直致力于实现图像传感器的最佳性能,同时致力于减小芯片尺寸。在诸如前文提到的研究中,光电二极管(PD)和像素晶体管共享同一层。因此,可用于增强其任一性能的设计区域受到限制。研究者已经做出了一些努力来增加CMOS图像传感器的密度以获得更好的性能。最近的研究中,一些研究者提出一些方法使像素小型化,进行深度PD并增加其填充因子。尽管如此,由于离子注入过程吸收了大部分光子,光电二极管的容量并没有提高。另一种提高PD体积的方法需要长布线来连接传感节点,这导致转换增益降低。

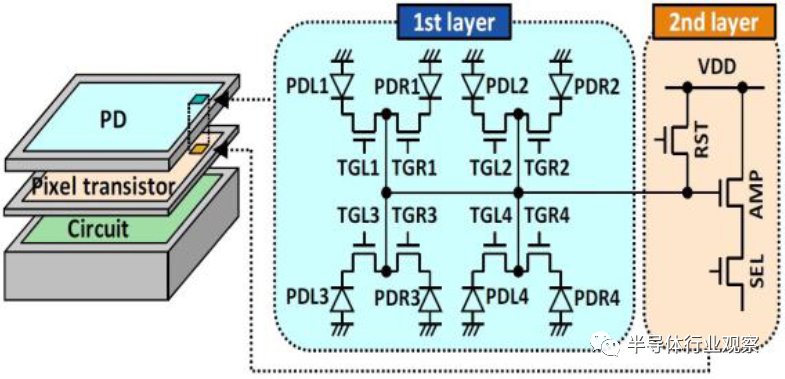

双层光电二极管/像素晶体管的结构

图21 双层堆叠CIS架构

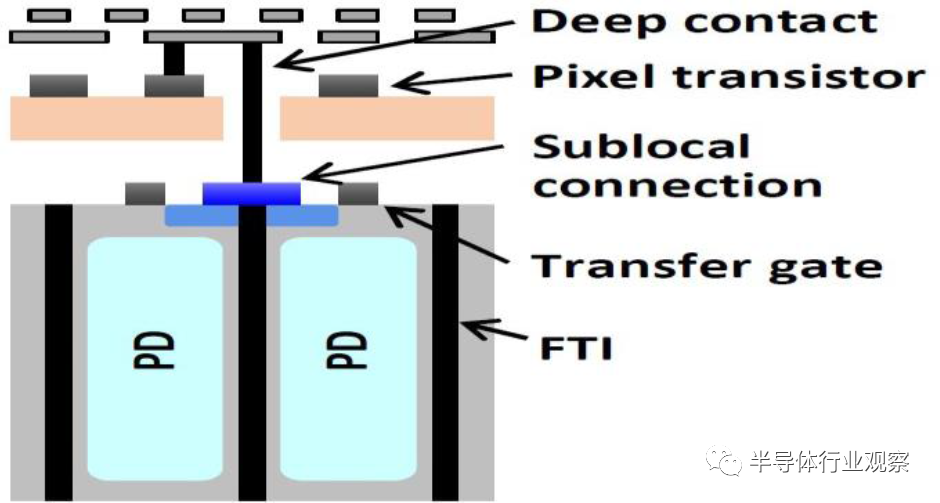

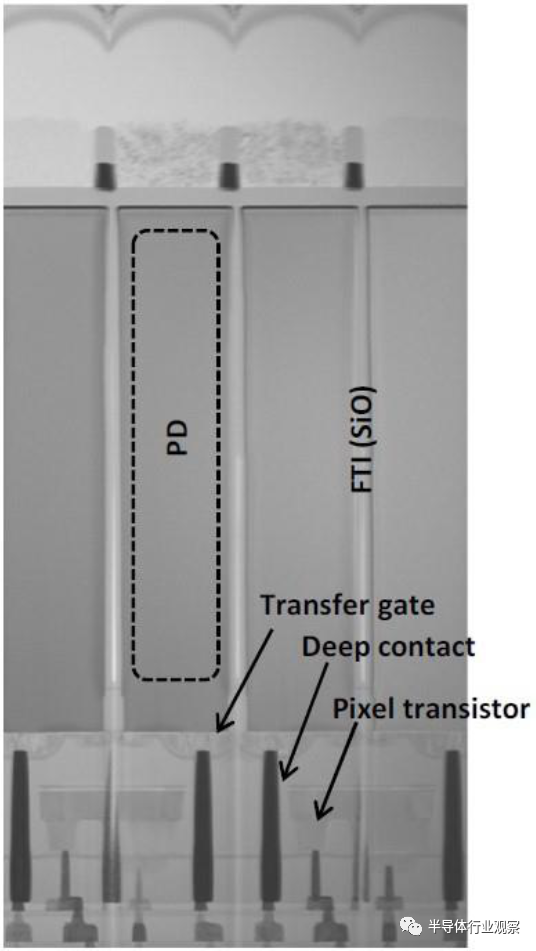

使用图22所示的横截面可以更好地解释双层堆叠CIS架构。顶层具有光电二极管和传输栅极,第二层具有放大器、选择栅极晶体管、复位栅极晶体管以及连接第一层和第二层的深接触。光电二极管通过一种称为全沟槽隔离(FTI)的工艺相互隔离。

图22 双层堆叠CIS的横截面

设计优化

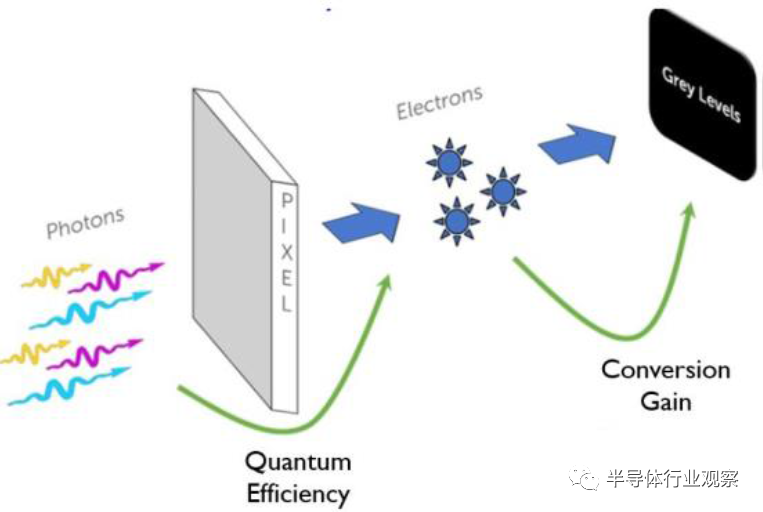

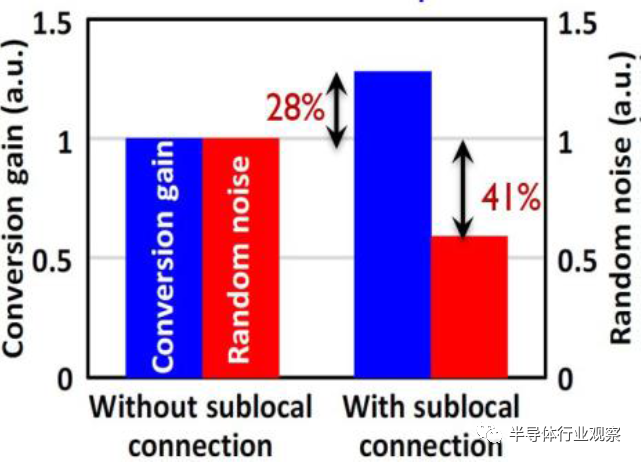

(1)转换增益:像素转换增益(CG)是AMP(放大器晶体管)为从光电二极管到浮动扩散(FD)节点的电子电荷输出的电压差,图23显示了转换增益的图示。浮动扩散是RST和AMP(放大器晶体管)栅极处的感测节点电容。作为FTI工艺的一部分,需要大量的深接触来将每个光电二极管连接到其像素晶体管,这增加了FD电容。电容的增加会降低转换增益。因此,为了尽量减少FD,将深接触组连接在一起,形成称为亚局部连接的结,如图22所示。亚局部连接减少了浮动扩散,这反过来又增强了转换增益。

图23 转换增益和量子效率

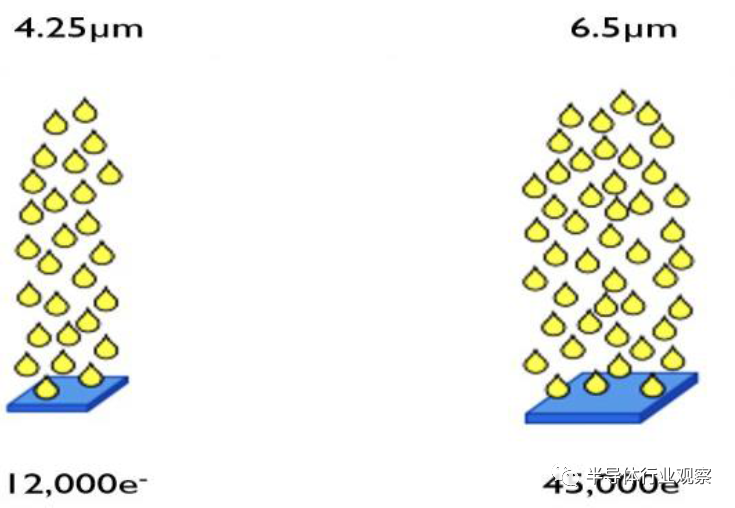

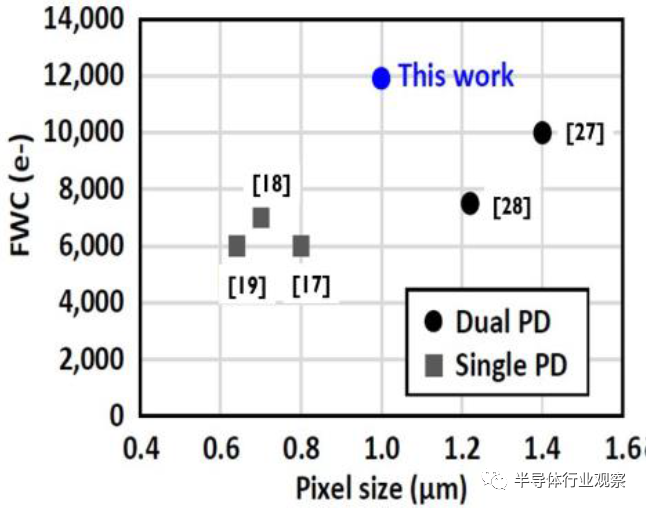

(2)全阱容量:根据研究一篇文章,全阱容量(FWC)定义为在饱和之前可以存储在像素中的电荷量。图24显示了不同像素尺寸的全阱容量,这意味着用更多的光电二极管面积可以获得更高的FWC。在CIS中,使用双光电二极管(PD)是一种常见的过程。传统上,使用硼杂质来隔离双PD,这占据了光电二极管的体积,从而降低了FWC。在双层结构中,使用减少硼注入的部分FTI来隔离PD。

图24 全阱容量

3)量子效率:如先前研究所述,量子效率(QE)是衡量成像器件

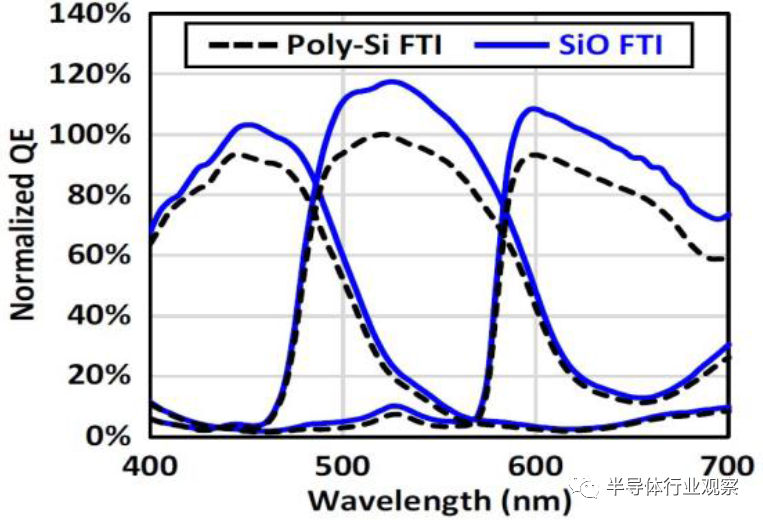

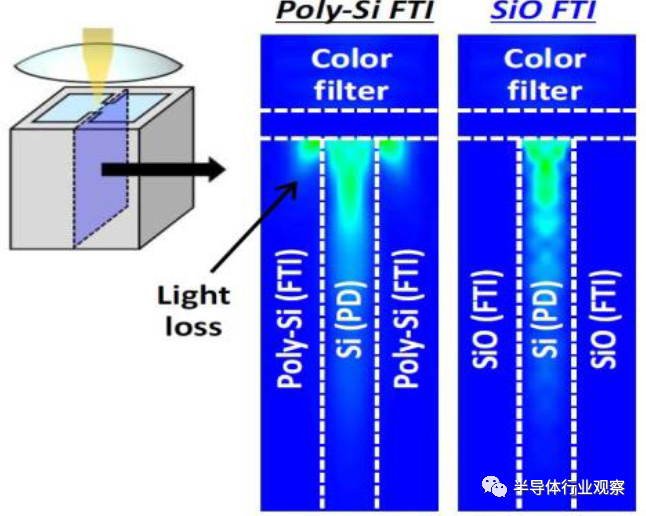

(4)将入射光子转换为电子的有效性。这如图23所示,通常以百分比表示。换句话说,QE表示光电二极管转换为电子的光子数量。在传统的FTI工艺中,沟槽通常用多晶硅填充,但它吸收了部分光并减少了QE。因此,作者采用了氧化硅作为嵌入材料。氧化硅阻止光在沟槽中被吸收,结果,提高了量子效率。

总之,在双层架构中使用填充氧化硅的部分FTI工艺对QE和FWC都是有益的。

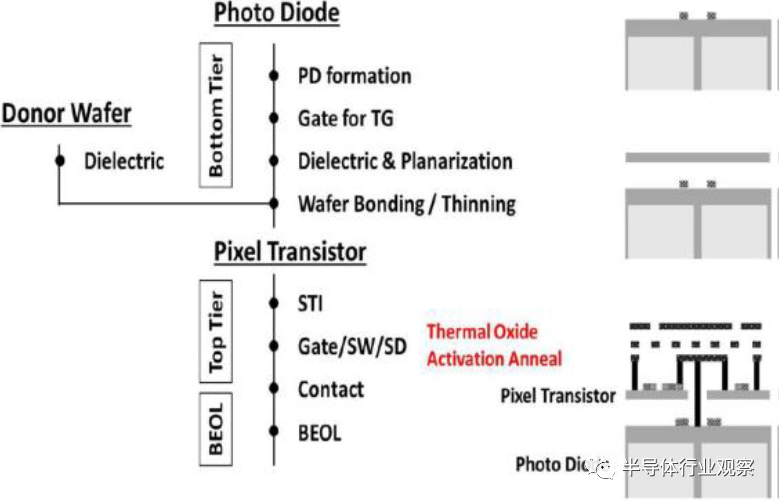

三维序列集成工艺流程

三维连续集成如图25所示。与并行处理的晶圆不同,在顺序处理中,器件不需要按照预先的样式结合在一起。相反,它是在底层器件之上处理顶层器件。如图25所示,第一步是形成顶层器件,这是通过在图案化晶圆上形成有源层来完成的。这是顶层FEOL,之后蚀刻两层之间的互连并用金属填充以建立层之间的接触

图25 三维序列集成工艺流程

在研究中,光电二极管和传输门是底层器件,像素晶体管是顶层器件。为了连接光电二极管和像素晶体管,来自这两个层的深接触通过金属互连连接。在退火过程中,光电二极管和传输门在顶层形成过程中受到影响的可能性很大。因此,研究者选择了一种合适的介电膜,在顶层制造过程中提供热稳定性。

双层CIS的制备及其优化结果

研究者采用顺序集成工艺制作了两层光电二极管/像素CIS,并测量了图像传感器的性能参数。双层CIS的横截面如图26所示,显示了传输门、像素晶体管、光电二极管和深接触的位置。所制造的器件具有尺寸为1μm x 1μm的光电二极管。由于部分FTI增加了PD体积,与之前的研究相比,作者实现了12000 e-的高FWC,这在图27中可以看到。

图26 双层结构的横截面

图27 与以前的研究相比优化了FWC

如前所述,QE通过结合部分FTI和使用氧化硅作为沟槽的填充材料而有所改进。QE在530nm波长下增加了19%,如图28所示。与氧化硅相比,多晶硅吸收更多的光,这一点通过图29中FTI的横截面模拟得到了证明,这不利于QE。

图28 QE优化-多晶硅FTI与氧化硅FTI

图29 多晶硅FTI(左)和二氧化硅FTI(右)

的光吸收模拟截面

如图30所示,与没有深接触的亚局部连接的情况相比,转换增益增加了28%,随机噪声减少了14%。亚局部连接减少了深接触的数量,并因此减少了浮动扩散电容。

图30 转换增益和随机噪声

图30 转换增益和随机噪声

2022年CMOS图像传感器的市场份额为192.8亿美元,预计到2030年将达到387.8亿美元。这主要是由于智能手机、数码相机和各种新应用程序的需求不断增加,并且COMS图像传感器能够满足这些需求。各种器件的设计要求从更好的图像分辨率、减少的图像失真到提高的增益,同时获得较小的芯片尺寸。本文按时间顺序回顾了相关研究论文,很明显,制造工艺在图像传感器架构及其性能的转变中发挥了重要作用。

背照式和堆叠层是标志着CMOS图像传感器开始在智能手机中使用的主要概念。堆叠层有助于减小芯片尺寸,而背照式提高了传感器性能。基于TSV的添加DRAM层的制造工艺在减少滚动快门失真和提高图像质量方面发挥了重要作用。像素侧的读取速度提高到120帧/秒,同时保持相同的读取速度,输出为30帧/秒,确保消费者看不到延迟。后来,采用了Cu-Cu混合键合技术,这被证明是一种有效而方便的衬底键合方法,同时成功地提供了设计灵活性和减小了芯片尺寸。这使得在智能手机中集成多个摄像头成为可能。

最后,我们探究了双层架构,其中像素和光电二极管使用3D顺序集成过程放置在两个不同的层中。除了采用该工艺外,还采用了其他制造技术,如亚局部连接和氧化硅的部分FTI,通过这些技术获得了12000 e-的高FWC,与以前的技术相比,双层架构转换增益提高到28%,量子效率提高了19%。此外,当在图像中捕捉到亮区域和暗区域的不同阴影时,双层架构增加了光电二极管的动态范围,从而提高了图像质量。

预计CMOS图像传感器将继续出现在智能手机上,并有可能在遥远的未来取代数码相机。

中科同志,www.torchsemi.com 专业一站式PCBA加工、SMT加工厂,提供电子OEM加工、PCBA代工代料、SMT贴片加工服务。