产品的结构设计:手板篇(中)

01 手板的加工方式 常用的手板加工方式有:机加工、钣金加工、3D打印、覆膜,手板的加工方式跟手板的的加工材料有关,手板的的加工材料一般有塑胶材料和金属材料。 1) 常用的CNC金属材料:铝合金(6061)、黄铜(H62)、Q235、45#钢等; 2)常用的钣金加工材料:铝合金板(6061、5052、1010、1060、6063等)、冷轧板(SPCC、Q235)、镀锌板(SECC、SGCC)、不锈钢板(SUS304、SUS301、SUS201)等;

01 手板的加工方式

常用的手板加工方式有:机加工、钣金加工、3D打印、覆膜,手板的加工方式跟手板的的加工材料有关,手板的的加工材料一般有塑胶材料和金属材料。

1) 常用的CNC金属材料:铝合金(6061)、黄铜(H62)、Q235、45#钢等;

2)常用的钣金加工材料:铝合金板(6061、5052、1010、1060、6063等)、冷轧板(SPCC、Q235)、镀锌板(SECC、SGCC)、不锈钢板(SUS304、SUS301、SUS201)等;

3)常用的CNC塑胶材料:ABS、PC、PMMA,POM、PA、PP 等,

其中ABS在手板行业应用最为广泛,主要是因为ABS的加工性良好,强度能满足绝大部分手板需求,且拆件粘接之后的强度也不会受很大的影响,能适应大部分表面处理工艺;

PC和PMMA,通常用来制作透明件或导光件,也有部分用PC代替ABS制作手板外壳零件,强度会更高;常规的PMMA是透明的,但也有乳白色的,非常适合做导光件。

POM和PA,这两种材料通常用来制作需要耐磨的零件,比如齿轮,转轴等活动零件,但这两种材料都不可以粘接,需整体加工。

PA和PP,这两种材料韧性强,常用在需要经常发生形变的零件,但这两种材料都不可以粘接,需整体加工。

4)常用的软胶材料:硅胶、弹性体(TPU、TPE)、各类橡胶等;

5)常用的3D打印材料:光敏树脂(普通、韧性、耐温、半透、全透)、PA、PA+30%。

1、机加工

机械加工工艺,简称机加工,机械加工主要有手动加工和数控加工两大类。

手动加工是指通过机械工人手工操作铣床、车床、钻床和锯床等机械设备来实现对各种材料进行加工的方法。手动加工适合进行小批量、简单的零件生产。

数控加工(CNC)是指机械工人运用数控设备来进行加工,这些数控设备包括加工中心、车铣中心、电火花、线切割设备、螺纹切削机等。数控加工以连续的方式来加工工件,适合于大批量、精度要求高、形状复杂的零件。

CNC在机械加工行业用处广泛,技术相对成熟,目前手板机加工主要以CNC铣、车为主,效果以及精度也非常好,但是成本高。CNC适用的材料非常多,除软胶以外的大部分金属件和塑胶件都可以加工。

车削的零件通常具有光滑的表面光洁度。使用车削时,圆柱区域的表面光洁度通常会比铣削光滑得多,一般CNC车削表面粗糙度为1.6-0.8 μ M,铣削的一般表面粗糙度为6.3-1.6 μ M。

对于一般的车削件,车削后基本可以满足要求,而铣削会残留刀纹,如果需要,可以对金属零件进行喷砂处理,去刀纹的同时也取得良好的哑光效果。因此,喷砂处理基本上是外观金属件CNC铣削的常用工序。

手板厂主要以中小型居多,稍微大型点的手板厂较少,中小型手板厂,特别是偏塑胶加工类的手板厂,其CNC的精度通常不是很高,主要是因为精度高的CNC设备成本较高,一般的小手板厂无法承担,别只看到公司名字写着“精密手板模型XX有限公司”就信以为真。

还要一个原因是无必要,这里所说的无必要主要指的是,因为塑胶手板通常是为了验证外观或者功能,大部分塑胶零件无需要求高精度,而且,塑胶材料由于易变形,也很难保证高精度,况且,手板的最终效果很大程度上依赖后续的手工活,最后都需要经过手工适配。

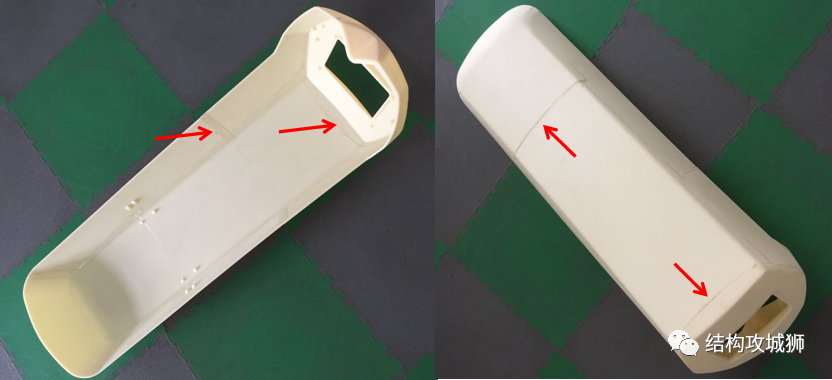

图:ABS板材和棒材

塑胶手板的CNC加工,原料通常是板材和棒材,对于比较深或比较复杂刀具无法加工到位的零件,由于板材的高度尺寸限制以及为了节省原料,通常不是整件进行CNC加工,而是通过拆件,分成若干拆分件分别进行加工,最后再用胶水粘接成原造型的零件,再通过打磨抛光及后续喷油等表面处理,从外观上基本看不到拼接缝的痕迹,从零件内部还是能看到很多拼接缝痕迹的,但不影响使用。通过拼接的方式,塑胶零件的精度会进一步降低,但是会通过后续的手工适配进行修正。(注意:如果有特殊要求不允许拆件加工,应提前跟手板厂做好沟通)

图:手板拼接缝痕迹

鉴于此,制作塑胶手板的3D图,可以不满足常规出模或者刀具下刀要求,手板在加工时通过拆件可以做出复杂的模型,但这不是结构工程师该偷懒的理由,这只是为了快速验证外观或功能的一种省成本方式,后续的结构验证手板还是得依靠最终的结构3D图。

对于金属机加件,由于其不像塑胶零件那样通过拆件的方式进行拆分加工后粘接(除非本身设计是焊接结构),因此金属机加件有其特有局限性,比如内部倒扣无法采用常规刀具进行加工,需要特殊刀具,显然加工费是不会便宜的。

据了解,大部分甲方公司对手板的精度需求并不是很明确(除少数特殊零件外),他们更关心的是价格,所谓一分钱一分货,价格通常是影响甲方做决策的最大因素之一,另外一个就是看得见摸不着的关系啦。

因此,无论是塑胶件还是金属件,有需要高精度的加工需求,建议还是寻找更加专业的机加工厂家,针对这一点,本人曾经踩过不少坑。

2、钣金加工

钣金加工是包括传统的切割下料、冲裁加工、弯压成形等工艺,还包括各种冷冲压模具成型,及后处理工艺。

由于使用钣金做手板的数量通常不大,比较少涉及采用冷冲压模具成型,取而代替的是折弯工艺,然后再经过焊接、打磨等工序。

但是采用折弯工艺对造型有一定的限制,具有流线型曲面的零件不适合采用折弯工艺,比如汽车覆盖件,这类零件只能采用冲压模具成型。折弯工艺适合四四方方的产品造型,可以允许一定大小的圆角。

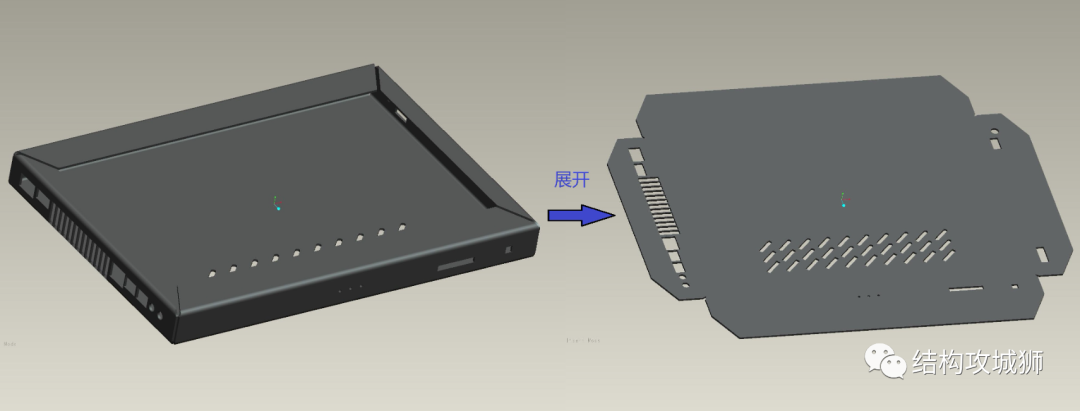

钣金零件由于采用的是板材加工而成,因此,钣金零件能否进行折弯加工的前提是必须要能展开。

如果不能展开,那就通过拆分成多个零件,然后再进行组装或者焊接加工。

以下基本囊括了钣金的大部分加工工艺:

1) 压铆:指采用冲床或油压机把压铆螺母、压铆螺钉或压铆螺母柱等紧固件牢固地压接在工件上的工艺过程。

2) 涨铆:指先将工件沉孔,再采用冲床或油压机把涨铆螺母牢固地压接在工件上的工艺过程。

3) 拉母:指采用类似铆接的工艺。用拉母枪把拉铆螺母(POP)等连接件牢固地连接在工件上的工艺过程。

4) 拉铆:指以拉铆枪为工具用拉钉将两个或两个以上工件紧密地连接在一起的工艺过程。

5) 铆接:用铆钉将两个或两个以上工件面对面连接在一起的工艺过程,若是沉头铆接,需将工件先进行沉孔。

6) 切角:指在冲床或油压机上使用模具对工件角进行切除的工艺过程。

7) 折弯:指工件由折弯机成型的工艺过程。

8) 成形:指在普通冲床或其他设备上使用模具使工件变形的工艺过程。

9) 剪料:指材料经过剪板机得到矩形工件的工艺过程。

10) 下料:指工件经过LASER切割或数控冲床冲裁的工艺过程。

11) 落料:指在普通冲床或其他设备上使用模具加工得到产品形状的工艺过程。

12) 冲孔:指工件由普通冲床和模具加工孔的工艺过程。

13) 冲凸包:指在冲床或油压机用模具使工件形成凸起形状的工艺过程。

14) 冲撕裂:也叫“冲桥”,指在冲床或油压机用模具使工件形成像桥一样形状的工艺过程。

15) 抽孔:也叫“翻边”,指在普通冲床或其他设备上使用模具对工件形成圆孔边翻起的工艺过程。

16) 攻牙:指在工件上加工出内螺纹的工艺过程。

17) 校平:指工件加工前、后不平整,使用其他的设备对工件进行平整的过程。

18) 回牙:指对预先攻有牙的工件进行第二次螺牙的修复的过程。

19) 钻孔:指在钻床或铣床上使用钻头对工件进行打孔的工艺过程。

20) 倒角:指使用模具、锉刀、打磨机等对工件的尖角进行加工的工艺过程。

21) 冲印:指使用模具在工件上冲出文字、符号或其他印迹的工艺过程。

22) 沉孔:指为配合类似沉头螺钉一类的连接件,而在工件上加工出有锥度的孔的工艺过程。

23) 拍平:指对有一定形状的工件过渡到平整的工艺过程。

24) 冲网孔:指在普通冲床或或数控冲床上用模具对工件冲出网状的孔。

25) 扩孔:指用钻头或铣刀把工件上小孔加工为大孔。

只有大手板厂才有能力既做塑胶手板,也做钣金手板;一般的中小手板厂只专注做其擅长的领域,比如塑胶件,金属机加件,钣金件。有时候你找的塑胶手板厂,他告诉你能做金属机加件或钣金件,大部分是外发到其他五金厂做。价格可能稍贵,好处是如果你整个手板零件包含了塑胶件和五金件,你就免去了分开加工的麻烦,同时塑胶件和五金件需要适配的话,塑胶手板厂会帮你处理好,减少两个厂交货到你手上后的装配问题。