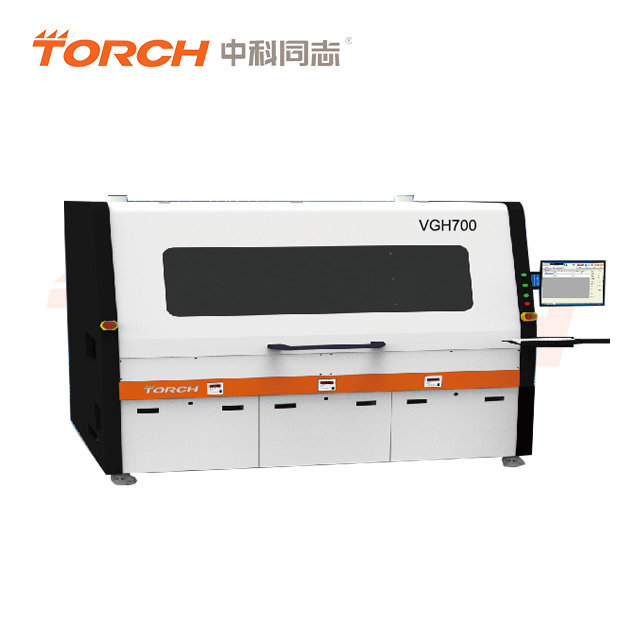

1、设备共有3区,分别是:预热、加热、冷却(具备独立的工艺腔体);每个腔体都具备观察窗,工艺腔体压力在0.2~1050mbar。

2、设备支持氮气等多种气氛环境,并能精准控制;支持电产品真空固化工艺。

3、可编程多段抽真空功能:每个腔体具有独立的真泵及控制系统,真空度≤1mbar,抽速100m^3/h,加装软抽阀,速率可调。腔体真空数值实时显示并可控制和调节。

4、采用加热板接触式加热,冷却板接触式散热,加热板和冷却板面积685*350mm,加热板隔层承重≥20公斤;升温速率1-3℃/S,降温速率3-6℃/S,均可编程控制。

5、工作温度室温~260℃,控温精度≤±0.5℃,温度均匀性≤±1%。

6、固化后单个空洞率低于2%,总空洞率不超过3%(10*10mm以上),工艺曲线可根据具体要求进行调节;无夹具定位,产品固化后位移满足工艺需求(位移≤0.2mm角度≤1度)。

7、工艺控制:1)固化中各阶段的温度梯度和时间,可按需要自由编程并保存;

2)能实现所有工艺曲线的自动生成,能对工艺程序进行编辑;

3)具有数字式气体质量流量控制器(MFC),可精确控制工艺气体流量。

8、自主研发控制程序,可实时监控和数据记录,实时显示和记录温度、流量及真空数据;具备程序权限管理(管理员、工艺员和操作员),防止程序参数被误改。

9、设备具备腔体泄漏报警(检测到真空失效,气体泄漏时报警)、气路供压报警(气路压力过低时报警)、腔体过压报警(腔体压力过高时报警)、超温报警(温度超过设定的温度的报警);具备独立的气体保护系统,所以的电气门均备锁定装置。

10、加热板平均寿命(平面度)在5年以上,温控系统具有智能温度校正功能,可对温度进行温差补偿;具有MES功能,可开放相应的接口和功能,获取客户所需信息,SEMI通信标准SECS/GEM。

11、前后具有轨道接口,可通过轨道与贴片机进行对接。

12、设备模块化设计,加热管和加热板分离设计,长期使用如果温度均匀度有变化,可以不用更换整套加热板,直接更换部分加热管即可。方便调整每一个加热板的温度均匀度,易于维护和温度性能校准。

在线客服

在线客服