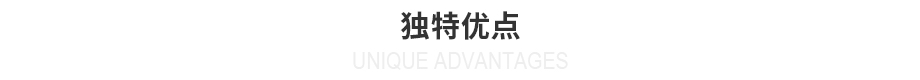

中科同志——成为地球上芯片特种封装领域最受人尊敬的企业

焊接温度:V3D冷热分离真空共晶炉实际焊接最高温度≤600℃。

真 空 度:极限真空度≤0.2 Pa 工作真空50Pa-200Pa。

有效焊接面积:≤300mm*300mm

炉膛高度: 100mm。

加热方式:采用底部红外辐射加热+顶部红外辐射加热,热板采用半导体级石墨镀碳化硅平台,石墨镀碳化硅平台长期使用不易变形,而且具有很高导热性,使热板表面温度更加均匀。

温度均匀性:有效焊接面积内≤±2%。

升温速率:升温速率150℃/min。

V3D冷热分离真空共晶炉配置了上加热,提高加热效率的同时,使平台温度更加均匀,提高焊接一致性及质量。

冷却速率:冷却速率≤200℃/min(空载最高温-150℃范围)。

碳化硅加热平台:采用气冷+水冷结合冷却方式,实现热板的快速冷却,提高降温速率,并且实现在降温过程中温差过大造成器件烧结不良。

满足各种焊料(≤450℃)的焊接要求。

例如:In97Ag3、In52Sn48、Au80Sn20、SAC305、Sn90Sb10、Sn63Pb37、Sn62Pb36Ag2

等预成型焊片(可无助焊剂共晶焊接)和各种成份的焊膏。

焊接空洞率:

V3D冷热分离真空共晶炉在软钎焊料焊接时,经过大量客户验证,空洞率可控制在2%以下。

可选正压模块:

设备可以选配正压模块≤0.2Mpa,可满足正压、负压工艺要求。正压工艺可有效解决微小器件在焊接过程中移位问题(MiniLED、MicroLED等)、解决焊膏工艺助焊剂飞溅问题(引线框架类产品)。

控温系统及测温系统

V3D冷热分离真空共晶炉采用先进的智能控温技术,控温精度在±1℃。

V3D冷热分离真空共晶炉温度曲线可设定最多40段温度,并配置3组PID(6组可选)设定,更精准控制温度,保证焊接一致性及可靠性。温度控制属于滞后控,而PID控制是具有超前调节的作用,可提高控温精度以及稳定性。

V3D冷热分离真空共晶炉腔体内标配2组测温热电偶,设备工作时可实时反馈腔体内任意位置的温度,并在控制软件中实时显示测温的温度曲线,更好的保证焊接区域的温度控制,为取得良好的工艺曲线提供支持。

腔体气氛环境

V3D冷热分离真空共晶炉可充入氮气惰性气体辅助焊接,同时满足甲酸、氮氢混合气体(5%氢气95%氮气)还原气氛工艺。工艺气氛可由时间或者由MFC质量流量计精准控制,保证每次设定工艺完成的一致性。满足无助焊剂情况下焊接。

V3D冷热分离真空共晶炉配置软件控制系统:

软件控制系统基于Windows操作系统,操作简单。

可通过温度、时间、压力、真空等工艺条件进行工艺编程,软件工艺自动控制整个工艺过程。

工艺曲线编程的工艺动作无限多个,满足复杂工艺要求。

控制系统满足各种焊接工艺曲线,并根据工艺不同进行设定、修改、存储、调用。

控制系统自带分析功能,能对工艺曲线进行分析,确定升温、恒温、降温等信息。

软件控制系统自动的实时记录焊接工艺及控温、测温曲线,保证器件工艺的可追溯性,按照工艺工作时间自动存储在相应目录。

V3D冷热分离真空共晶炉采用全自动闭合式腔体结构,保证长期使用的可靠性,使用过程中上盖自动关闭时不会造成器件移位,避免器件震动影响焊接质量。单腔室工艺同时满足加热和冷却的要求。防夹手设计,保护操作人员安全。

V3D冷热分离真空共晶炉,上盖带有可照明视窗,可通过显微镜观察器件烧结过程。上盖自动升降,除手工取放件外,其它操作软件自动控制完成。

V3DS加热板为纯材质,没有增加冷水管等结构,温度更加均匀。

V3DS冷却方式采用水冷却技术,加热时水冷不影响热场的温度均匀度,冷却时每个加热板有六组独立的水冷装置,冷却时温度均匀度更高。特别适合金锡共晶、铟焊料共晶的高质量封装焊接。

2、加热管安装方式:底部和顶部呈90度分布,能保证温度均匀度,尤其是加热板四个边缘。

3、加热管自带石英套管,更换加热管时不影响炉腔的真空,方便快捷。

4、通过特殊设计的支架确保加热管在石英管的中央位置,可有效延长石英管的寿命。

5、加热管背面带高温镀层,能提升热量的利用率。

6、真空炉腔为CNC一体化加工而成,减少焊接的漏焊风险,真空稳定性高达10年以上。

7、真空门自动锁紧装置为CNC一体化加工而成,有效提高微正压的稳定性,可长期使用。

8、真空腔冷却管路为CNC一体化加工而成,杜绝真空腔冷水管焊接漏水的风险。

9、真空腔采用特殊材料加工,加上12年的真空设计和工艺积淀而成,确保配置真空油泵达到 2*10-1pa 真空干泵1.3pa。

| 型号 | V3D |

| 焊接面积 | 300mm*300mm |

| 炉膛高度 | 100mm(其它高度可选) |

| 重量 | 320kg |

了解更多产品信息,请扫码咨询。 了解更多产品信息,请扫码咨询。 |

地址:江苏省泰兴市高新区科创路18号

在线客服

在线客服